Allgemeines Wissen über Edelstahl

Stahl ist ein allgemeiner Begriff für Eisen-Kohlenstoff-Legierungen mit einem Kohlenstoffgehalt zwischen 0,02 % und 2,11 %. Mehr als 2,11 % sind Eisen.

Die chemische Zusammensetzung von Stahl kann stark variieren. Stahl, der ausschließlich Kohlenstoff enthält, wird als Kohlenstoffstahl oder gewöhnlicher Stahl bezeichnet. Beim Schmelzprozess von Stahl können Chrom, Nickel, Mangan, Silizium, Titan, Molybdän und andere Legierungselemente hinzugefügt werden, um die Eigenschaften des Stahls zu verbessern.

Edelstahl ist ein Stahl, dessen Haupteigenschaften Rostbeständigkeit und Korrosionsbeständigkeit sind. Der Chromgehalt beträgt mindestens 10,5 % und der Kohlenstoffgehalt nicht mehr als 1,2 %.

1. Edelstahl rostet nicht?

Wenn sich auf der Oberfläche von Edelstahl braune Rostflecken bilden, wundern sich die Leute. Sie denken, Edelstahl roste nicht. Rost ist jedoch nicht gleich Edelstahl. Der Grund dafür kann die Stahlqualität sein. Tatsächlich ist diese einseitige, falsche Ansicht jedoch auf mangelndem Verständnis von Edelstahl zurückzuführen. Edelstahl rostet unter bestimmten Bedingungen. Er ist resistent gegen atmosphärische Oxidation (Rostbeständigkeit) und korrosionsbeständig in säure-, alkali- und salzhaltigen Medien (Korrosionsbeständigkeit). Die Korrosionsbeständigkeit hängt jedoch von der chemischen Zusammensetzung, dem Korrosionszustand, den Betriebsbedingungen und der Art des Umgebungsmediums ab. Beispielsweise weist Material 304 in trockener und sauberer Atmosphäre eine absolut hervorragende Korrosionsbeständigkeit auf, wird es jedoch in Küstengebieten im salzhaltigen Meeresnebel schnell rosten. Daher ist nicht jeder Edelstahl dauerhaft korrosions- und rostbeständig. Edelstahl ist ein sehr dünner, fester und feiner, stabiler, chromreicher Oxidfilm (Schutzfilm), der sich auf seiner Oberfläche bildet, um das Eindringen und Oxidieren von Sauerstoffatomen zu verhindern und so die Korrosionsbeständigkeit zu gewährleisten. Sobald der Film aus irgendeinem Grund dauerhaft beschädigt wird, dringen die Sauerstoffatome aus der Luft oder Flüssigkeit weiter ein oder die Eisenatome im Metall lösen sich weiter ab und bilden loses Eisenoxid. Die Metalloberfläche korrodiert ebenfalls ständig.

2. Welche Art von Edelstahl rostet nicht so leicht?

Es gibt drei Hauptfaktoren, die die Korrosion von Edelstahl beeinflussen.

1) Gehalt an Legierungselementen

Stahl mit einem Chromgehalt von 10,5 % rostet im Allgemeinen nicht so leicht. Je höher der Chrom- und Nickelgehalt, desto besser die Korrosionsbeständigkeit. Beispielsweise beträgt der Nickelgehalt von 304-Material 8–10 %, der Chromgehalt 18–20 %. Dieser Edelstahl rostet unter normalen Umständen nicht.

2) Schmelzprozess von Produktionsunternehmen

Der Schmelzprozess des Produktionsunternehmens beeinflusst auch die Korrosionsbeständigkeit von Edelstahl. Große Edelstahlwerke mit guter Schmelztechnologie, fortschrittlicher Ausrüstung und fortschrittlicher Technologie gewährleisten die Kontrolle der Legierungselemente, die Entfernung von Verunreinigungen und die Kontrolle der Blockkühltemperatur. Dadurch ist die Produktqualität stabil und zuverlässig, die innere Qualität gut und das Produkt rostet nicht so leicht. Im Gegensatz dazu sind einige kleine Stahlwerke hinsichtlich Ausrüstung und Technologie rückständig. Während des Schmelzprozesses können Verunreinigungen nicht entfernt werden, und die hergestellten Produkte rosten unweigerlich.

3) Externes Umfeld

In einer Umgebung mit trockenem Klima und guter Belüftung rostet es nicht so leicht. Gebiete mit hoher Luftfeuchtigkeit, anhaltendem Regen oder hohem Säure- und Alkaligehalt der Luft neigen jedoch zu Rost. Edelstahl 304 rostet, wenn die Umgebungsbedingungen zu schlecht sind.

3. Was kann ich gegen Rostflecken auf Edelstahl tun?

1) Chemische Methoden

Verwenden Sie eine säurehaltige Reinigungspaste oder ein säurehaltiges Reinigungsspray, um die verrosteten Teile wieder zu passivieren und einen Chromoxidfilm zu bilden, der ihre Korrosionsbeständigkeit wiederherstellt. Nach der Säurereinigung ist es wichtig, gründlich mit klarem Wasser abzuspülen, um alle Verunreinigungen und Säurerückstände zu entfernen. Nach der Behandlung mit Poliergerät nachpolieren und mit Polierwachs versiegeln. Bei Teilen mit leichten Rostflecken kann auch eine 1:1-Mischung aus Benzin und Motoröl verwendet werden, um die Rostflecken mit sauberen Lappen abzuwischen.

2) Mechanische Methode

Strahlen, Kugelstrahlen mit Glas- oder Keramikpartikeln, Schleifen, Bürsten und Polieren. Verunreinigungen durch zuvor entfernte Materialien, Poliermittel oder Schleifmittel können mechanisch entfernt werden. Verunreinigungen aller Art, insbesondere Fremdeisenpartikel, können insbesondere in feuchter Umgebung Korrosion verursachen. Daher sollte die mechanisch gereinigte Oberfläche gründlich trocken gereinigt werden. Mechanische Verfahren reinigen lediglich die Oberfläche, haben jedoch keinen Einfluss auf die Korrosionsbeständigkeit des Materials. Daher wird empfohlen, nach der mechanischen Reinigung erneut zu polieren und mit Polierwachs zu versiegeln.

4. Kann Edelstahl mit einem Magneten beurteilt werden?

Viele Menschen kaufen Edelstahl oder Edelstahlprodukte und bringen einen kleinen Magneten mit. Wenn sie sich die Ware ansehen, denken sie, dass guter Edelstahl nicht absorbierbar ist. Ohne Magnetismus gibt es keinen Rost. Tatsächlich ist dies ein falsches Verständnis.

Das nichtmagnetische Edelstahlband wird durch seine Struktur bestimmt. Während des Erstarrungsprozesses von geschmolzenem Stahl entsteht aufgrund der unterschiedlichen Erstarrungstemperatur Edelstahl mit unterschiedlichen Strukturen wie Ferrit, Austenit und Martensit, wobei Ferrit und Martensit magnetisch sind. Austenitischer Edelstahl weist gute mechanische Eigenschaften und gute Schweißbarkeit auf, während ferritischer Edelstahl mit Magnetismus lediglich hinsichtlich seiner Korrosionsbeständigkeit stärker ist als austenitischer Edelstahl.

Derzeit sind die sogenannten Edelstähle der Serien 200 und 300 mit hohem Mangan- und niedrigem Nickelgehalt auf dem Markt ebenfalls nicht magnetisch, ihre Leistung ist jedoch weit von der des nickelreichen 304 entfernt. Im Gegenteil, 304 weist nach dem Strecken, Glühen, Polieren, Gießen und anderen Prozessen ebenfalls Mikromagnetismus auf. Daher ist es ein Missverständnis und unwissenschaftlich, die Vor- und Nachteile von Edelstahl anhand von Edelstahl ohne Magnetismus zu beurteilen.

5. Welche Marken von Edelstahl werden üblicherweise verwendet?

201: Mangan wird anstelle von Nickel-Edelstahl verwendet, der eine gewisse Säure- und Alkalibeständigkeit, eine hohe Dichte, Polierbarkeit und Blasenfreiheit aufweist. Es wird für Uhrengehäuse, dekorative Rohre, Industrierohre und andere flachgezogene Produkte verwendet.

202: Es handelt sich um rostfreien Stahl mit niedrigem Nickel- und hohem Mangangehalt und einem Nickel- und Mangangehalt von etwa 8 %. Bei schwacher Korrosion kann er 304 kostengünstig ersetzen. Er wird hauptsächlich in der Gebäudedekoration, für Leitplanken, im Kommunalbau, für Glashandläufe und Autobahnanlagen usw. verwendet.

304: Allgemeiner Edelstahl mit guter Korrosionsbeständigkeit, Hitzebeständigkeit, Festigkeit bei niedrigen Temperaturen und mechanischen Eigenschaften sowie hoher Zähigkeit wird in der Lebensmittelindustrie, der Medizinindustrie, der Industrie, der chemischen Industrie und der Heimdekorationsindustrie verwendet.

304L: kohlenstoffarmer Edelstahl 304, verwendet für Geräteteile mit Korrosionsbeständigkeit und Formbarkeit.

316: Durch die Zugabe von Mo weist es eine ausgezeichnete Korrosionsbeständigkeit bei hohen Temperaturen auf und wird in den Bereichen Meerwasserausrüstung, Chemie, Lebensmittelindustrie und Papierherstellung eingesetzt.

321: Es verfügt über eine ausgezeichnete Spannungsbruchfestigkeit bei hohen Temperaturen und eine hohe Kriechfestigkeit.

430: Hitzebeständig gegen Ermüdung, der Wärmeausdehnungskoeffizient ist kleiner als der von Austenit und wird für Haushaltsgeräte und architektonische Dekoration verwendet.

410: Es verfügt über eine hohe Härte, Zähigkeit, gute Korrosionsbeständigkeit, große Wärmeleitfähigkeit, einen kleinen Ausdehnungskoeffizienten und eine gute Oxidationsbeständigkeit. Es wird zur Herstellung von atmosphärischen, Wasserdampf-, Wasser- und oxidierenden Säurekorrosionsteilen verwendet.

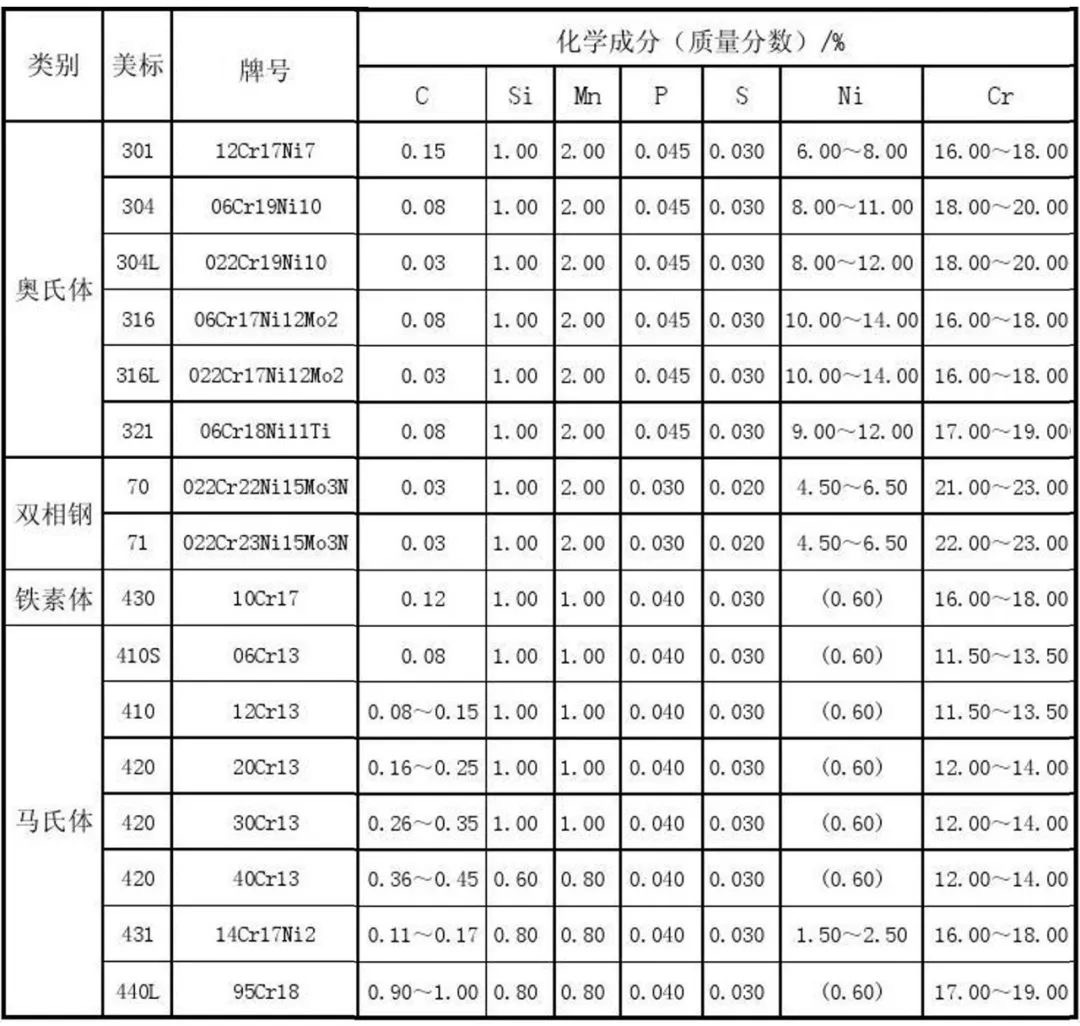

Nachfolgend finden Sie die Inhaltstabelle der „Legierungselemente“ verschiedener Stahlsorten von gewöhnlichem Edelstahl, die nur als Referenz dient:

Veröffentlichungszeit: 30. Januar 2023